КЛАССИФИКАЦИЯ ЭЛЕКТРОПРИЕМНИКОВ

По технологическому назначению приемники электроэнергии классифицируют в зависимости от вида энергии, в который данный приемник преобразует электрическую энергию: электроприводы машин и механизмов; электротермические приемники; электрохимические и электролизные установки; установки электростатического и электромагнитного поля; электроосветительные установки.

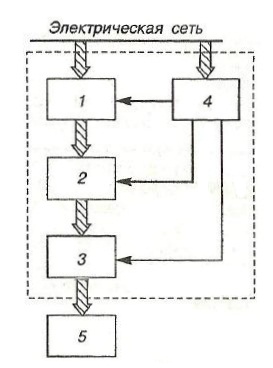

Электроприводы машин и механизмов. Электромеханическое устройство, предназначенное для электрификации и автоматизации производственных процессов называют электрическим приводом. Электропривод (рис. 1) состоит из: преобразователя 1, электродвигателя или группы электродвигателей 2, передаточного 3, управляющего 4 и рабочего 5 органов.

Рис. 1. Структурная схема электропривода.

Электрическую энергию электропривод преобразует в механическую и обеспечивает управление преобразованной энергией в соответствии с технологическими требованиями к режимам работы механизма. В простейшем случае электропривод представляет собой электродвигатель, питаемый от сети и приводящий в движение с постоянной скоростью какой-либо механизм. Для включения двигателя в сеть применяют обычный магнитный пускатель, контактор, рубильник или пакетный выключатель.

В зависимости от способа передачи энергии от двигателя к рабочим органам механизмов электроприводы бывают групповые, индивидуальные или многодвигательные.

Групповым называют привод, в котором один двигатель приводит в движение с помощью трансмиссий или передач группу рабочих машин или рабочих органов одной машины.

Индивидуальным называют привод, в котором двигатель приводит в движение только один рабочий орган машины. Электропривод центробежного насоса — индивидуальный. По сравнению с групповым индивидуальный привод позволяет упростить кинематическую схему рабочей машины. Иногда двигатель встраивают в механизм так, что он образует с рабочим органом единое целое.

В многодвигательном приводе отдельные рабочие органы машины приводятся в движение самостоятельным двигателем через систему передачи.

Совокупность связанных между собой электромагнитных, электромеханических, полупроводниковых и подобных им элементов называют системой управления приводом.

Электроприводы используют в различных устройствах:

станки (металлообрабатывающие станки, и т. д.), ручные электроинструменты, подъемно-транспортные устройства, компрессоры, вентиляторы насосы и т. д.

Одним из главных электрифицированных потребителей является электропривод металлообрабатывающих станков.

Электрооборудование и автоматику металлообрабатывающих станков оснащают современными типами электроприводов и средствами автоматического управления. Это обеспечивает высокую производительность и точность обработки, безопасность и удобство управления и их обслуживания.

В соответствии с действующими каталогами металлообрабатывающие (металлорежущие) станки подразделяют на следующие девять групп: 1) токарные; 2) сверлильные и расточные; 3) шлифовальные и полировальные; 4) комбинированные; 5) зубо-и резьбообрабатывающие; 6) фрезерные; 7) строгальные, долбежные и протяжные; 8) разрезные; 9) разные.

Значительное место в механизме станков занимают вспомогательные движения и устройства: установка; зажим и перемещение инструмента; контрольные операции при обработке; смазка; охлаждение и др.

Современные станки различных типов выпускаются станкостроительной промышленностью в комплекте с электроприводами для главных, вспомогательных движений и движений подачи в соответствии с требованиями технологического режима их работы (характер нагрузки, диапазон регулирования, частота включений и др.), механическими характеристиками и энергетическими показателями электропривода (коэффициент мощности, КПД), а также требованиями надежности, простоты обслуживания и наладки.

На промышленных предприятиях часто применяют различные краны, предназначенные для вертикального и горизонтального перемещения грузов. По способу передвижения их делят на перемещающиеся по рельсовым путям и самоходные. Электрооборудование кранов, перемещающихся по рельсовым путям, подключают к стационарным источникам электроэнергии напряжением 380/220 В. Многие из современных кранов — это машины с многодвигательным приводом. Применяются электродвигатели кранового типа, преимущественно переменного тока промышленной частоты 50 Гц асинхронные с фазным ротором. Краны имеют значительную мощность (30...250 кВт и более), поэтому энергетические показатели зависят от их режима работы.

Подъемно-транспортные устройства работают в повторно-кратковременном режиме. В связи с резкими изменениями нагрузки коэффициент мощности также изменяется в значительных пределах, в среднем 0,3...0,8.

Двигатели компрессоров, вентиляторов и насосов работают в продолжительном режиме и в зависимости от их мощности снабжаются электрической энергией напряжением 0,4...10 кВ. Мощность этих установок изменяется в широком диапазоне (от долей киловатта до сотен и даже тысяч киловатт). Питание двигателей производят током промышленной частоты 50 Гц.

Для электропривода мелких и средних насосов, компрессоров и вентиляторов чаще всего применяют асинхронные двигатели с короткозамкнутой обмоткой ротора.

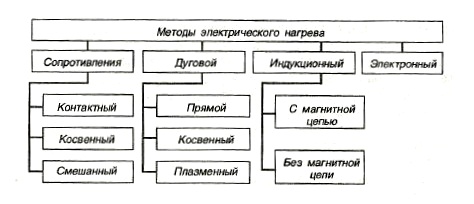

Электротермические приемники промышленных предприятий в соответствии с методами нагрева (рис. 2.) делят на следующие группы: дуговые электропечи для плавки черных и цветных металлов, установки индукционного нагрева для плавки и термообработки металлов и сплавов, электронные плавильные печи, вакуумные печи и печи шлакового переплава, электрические печи сопротивления и электросварочные установки.

Рис. 2. Методы электрического нагрева.

Электроснабжение электротермических установок имеет ряд особенностей, связанных с различием характера их нагрузок.

Дуговые электрические печи используют как сталеплавильные, рудно-термические и печи косвенного действия для плавки цветных металлов. Это мощные электроприемники низкого нестандартного напряжения (110...750 В), подключаемые через специальные печные трансформаторы к источникам переменного тока 6...35 кВ, а также к шинам 110, 154 кВ. Номинальная мощность печных агрегатов от 0,4 (печи 0,5 т) до 125 MB·А (220 т) с перспективой до 250 MB·А (360 т). Большая мощность дуговых электропечей и резкопеременный характер их нагрузки оказывают большое влияние на работу всей системы электроснабжения.

Индукционные плавильные печи промышленной частоты 50 Гц, повышенной частоты 500...10000 Гц и высокой частоты 105...188 Гц представляют собой трёхфазную электрическую нагрузку «спокойного» режима работы, т.е. мало изменяющуюся в процессе плавки. Печи повышенной частоты питаются от вентильных преобразователей частоты, а печи высокой частоты — от ламповых генераторов, к которым подводится переменный ток 0,4 — 0,69 кВ, 50 Гц. Индукционные печи имеют низкий коэффициент мощности: от 0,1 до 0,5.

Электронные плавильные печи, вакуумные печи и печи шлакового переплава применяют для выплавки металлов самой высокой чистоты и с наилучшими свойствами. Мощность их того же порядка, что и печей сопротивления. По надежности электроснабжения эти печи относят к электроприемникам первой категории, так как очень дорогим является выплавляемый ими металл. Электропечи таких типов требуют резервированного электроснабжения, так как при перерыве питания на время более 30 могут возникнуть их повреждения с длительным выходом в ремонт.

Печи сопротивления прямого и косвенного действия потребляют мощности меньше, чем дуговые сталеплавильные печи. Большая их часть имеет мощность до 2000 кВт и подключается к сети 380 В, коэффициент мощности близок к 1,0. Печи сопротивления выполняют трехфазными и однофазными. В случае однофазного исполнения, если не приняты соответствующие меры, эти печи могут быть причиной недопустимой несимметрии в системе электроснабжения.

Электросварочные установки. Технологически сварку делят на дуговую и контактную, по способу производства работ — на ручную и автоматическую.

Для питания сварочных агрегатов постоянного тока преимущественное распространение получают выпрямительные установки, преобразующие переменный ток трехфазной системы с напряжением 380/220 В в постоянный с напряжением 30...32 В.

Электросварочные установки переменного тока работают на частоте 50 Гц и напряжении 380/220 В; они представляют собой однофазную нагрузку в виде сварочных трансформаторов для дуговой сварки и сварочных аппаратов для контактной сварки. Сварка на переменном тике создает однофазную нагрузку с повторно-кратковременным режимом работы, неравномерной нагрузкой фаз и низким коэффициентом мощности (0,3...0,45 для дуговой и 0,4…0,7 для контактной сварки).

Электрохимические и электролизные установки (электролитические ванны для электролиза воды, растворов, расплавов цветных металлов; установки электрохимических процессов в газе; ванны для гальванических покрытии: омеднения, никелирования, хромирования, оцинкования и т. п.) работают на постоянном токе, который получают от преобразовательных подстанций, выпрямляющих трехфазный переменный ток. Электролитический процесс требует постоянства выпрямленного тока, для чего необходимо регулирование напряжения. Коэффициент мощности таких установок 0,8...0,9.

По условиям работы электролизеров допускается перерыв электроснабжения на несколько часов. Но из-за обратного перемещения металла в раствор ванны, обусловленного обратной ЭДС в электролизерах, получается недовыпуск продукции и перерасход электроэнергии. Поэтому электроснабжение электролизных установок осуществляется обязательно от двух источников. Электрохимические установки металлопокрытий и лужения относят к I категории нагрузок по надежности электроснабжения. Мощность одной электролизной установки достигает 100...130 МВт.

Установки электростатического и электромагнитного поля применяют для создания направленного движения капель при выполнении, например, электроокраски, для улавливания твердых взвешенных частиц в газе с помощью электрофильтров (очистка дымовых газов), для разделении смесей жидкости и газа, различающихся по размерам в электропроводности. Питание установок электростатического поля производится от сети 0,4 кВ, но внутри установки напряжение повышается. Мощность установки составляет сотни киловатт.

Электроосветительные установки представляют собой однофазную электрическую нагрузку, но при правильной группировке осветительных приборов можно получить равномерную нагрузку по фазам (с несимметрией до 10%). Характер нагрузки от освещения изменяется в зависимости от времени суток, года и географического положения объекта. Частота тока общепромышленная — 50 Гц. Коэффициент мощности для ламп накаливания равен 1, для газоразрядных ламп — 0,6. Для осветительных установок применяют напряжение от 12 до 220 В. В тех производствах, где отключение освещения угрожает безопасности людей, применяют специальные системы аварийного освещения.