МОНТАЖ КОНТАКТНЫХ СОЕДИНЕНИЙ ПРОВОДОВ, КАБЕЛЕЙ И ШИН

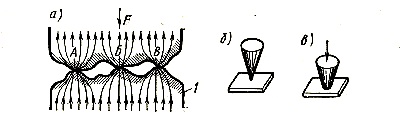

Контактные соединения — важные элементы электромонтажного производства, поскольку надежность электрической установки в значительной степени определяется качеством выполнения электрического контакта. В месте соприкосновения двух проводников возникает переходное сопротивление электрического контакта, величина которого зависит от физических свойств соприкасающихся материалов, их состояния (загрязненности, окисления), силы сжатия в месте контакта, площади соприкосновения, температуры нагрева и др. Даже после тщательной обработки контактные поверхности не бывают идеально гладкими и содержат микровыступы А, Б, В (рис. 1), образующие контакт в начальный момент соприкосновения. По мере увеличения давления происходит пластическая деформация микровыступов и площадь соприкосновения увеличивается.

Не бывает также и идеально чистых контактных поверхностей. Под воздействием окружающей среды поверхности всех металлов покрываются окисными пленками, нередко очень тонкими, не видимыми невооруженным глазом. Медь обычно покрывается па воздухе видимой окисной пленкой, плохо проводящей электрический ток; олово — тонкой неустойчивой окисной пленкой, легко разрушаемой при сжатии контакта. Поэтому по условиям технологии монтажа для медных контактов обычно вводится предварительное лужение.

Рис. 1. Соприкосновение контактных поверхностей (а) и точки соприкосновении при отсутствии нажатия (б) и при нажатии (в): 1 — соприкасающиеся поверхности

Особенно неблагоприятной с точки зрения надежности электрического контакта является поверхность алюминия. Предварительно очищенная, она после нескольких секунд пребывания на воздухе покрывается тонкой окисной пленкой, твердой и тугоплавкой, обладающей высоким электрическим сопротивлением. Температура плавления алюминия составляет 565—578°С, а его оксидной пленки — около 2000°С.

Другая особенность алюминия — его низкий предел текучести. Сильно затянутое болтами контактное соединение алюминиевых поверхностей с течением времени ослабевает; алюминий под воздействием большого давления вытесняется из зоны высокого давления в соседнюю зону, где давление значительно меньше. При соединении с медью и некоторыми другими металлами алюминий образует гальваническую пару, являясь в ней отрицательным электродом; в месте контакта возникает электрохимический процесс, в результате которого алюминий разрушается.

Перечисленные особенности алюминия осложняют получение электрического контакта высокой надежности. Однако к настоящему времени отечественными научно-исследовательскими и монтажными организациями разработана такая технология контактного соединения алюминиевых поверхностей, которая при соблюдении рекомендаций, приведенных в специальных инструкциях, обеспечивает получение надежного электрического контакта.

При зачистке поверхностей металлов под контактные соединения следует иметь в виду, что чрезмерная шлифовка контактной поверхности не только не улучшает, а, наоборот, ухудшает контакт: сглаживаются микровыступы, при нажатии на них не происходит пластической деформации с последующим расширением площади контакта. Существенное значение для контактного соединения имеет защитная смазка, применяемая для предохранения контактной поверхности от быстрого окисления. По условиям технологии монтажа предусматривается зачищать электрический контакт алюминиевых поверхностей наждачной шкуркой или металлической щеткой, затем наносят тонкий слой кварцево-вазелиновой или цинково-вазелиновой пасты. Кварцевый песок и цинк разрушают окисную пленку, а вазелин предохраняет контактную поверхность от повторного окисления. Защитная смазка увеличивает переходное сопротивление контакта, но при нажатии на контакт и пластической деформации микровыступов смазка выдавливается в соседние зоны; при тонком слое смазки практического ухудшения контакта не происходит.

В процессе эксплуатации контактные соединения подвергаются воздействию температуры от нагрева токопроводящих жил проводов, кабелей и шин; вибрациям, обусловленным работой оборудования; влиянию окружающей среды, в которой могут содержаться влага, газы, пары щелочей и кислот.

При коротких замыканиях в сети кратковременный нагрев токопроводящих жил может быть значительным и регламентируется нормами: до 150°С для резиновой и поливинилхлоридной изоляции, до 200°С для бумажной.